¶ Comment utiliser les CNC de la Patente

Une CNC (Computer Numerical Control) ou en français CNO (Commande Numérique par Ordinateur) est une machine qui exécute un programme pré-déterminé (au format G-code) pour déplacer un outil d'usinage rotatif. Le programme G-code peut être produit par un programme de CAO/FAO (Conception Assistée par Ordinateur/Fabrication Assistée par Ordinateur) tel que Fusion 360 ou FreeCAD, mais peut également être écrit ou modifié directement par l'opérateur.

Le présent guide se limite à l'exécution sécuritaire du G-code sur les CNC de la Patente et ne concerne pas l'aspect CAO/FAO.

Important: Les CNC sont des machines puissantes et complexes, et un mauvais usage peut être dangereux pour les opérateurs et les machines! À n'utiliser que si vous savez ce que vous faites!

Les indications ci-dessous présupposent une connaissance préalable des techniques de conception assistée par ordinateur (CAO ou CAD en anglais) et en opération de machines-outils. Pour suivre cette marche à suivre, vous devez déjà disposer d'un modèle au format G-code adapté à l'outil que vous comptez utiliser et au matériau à usiner.

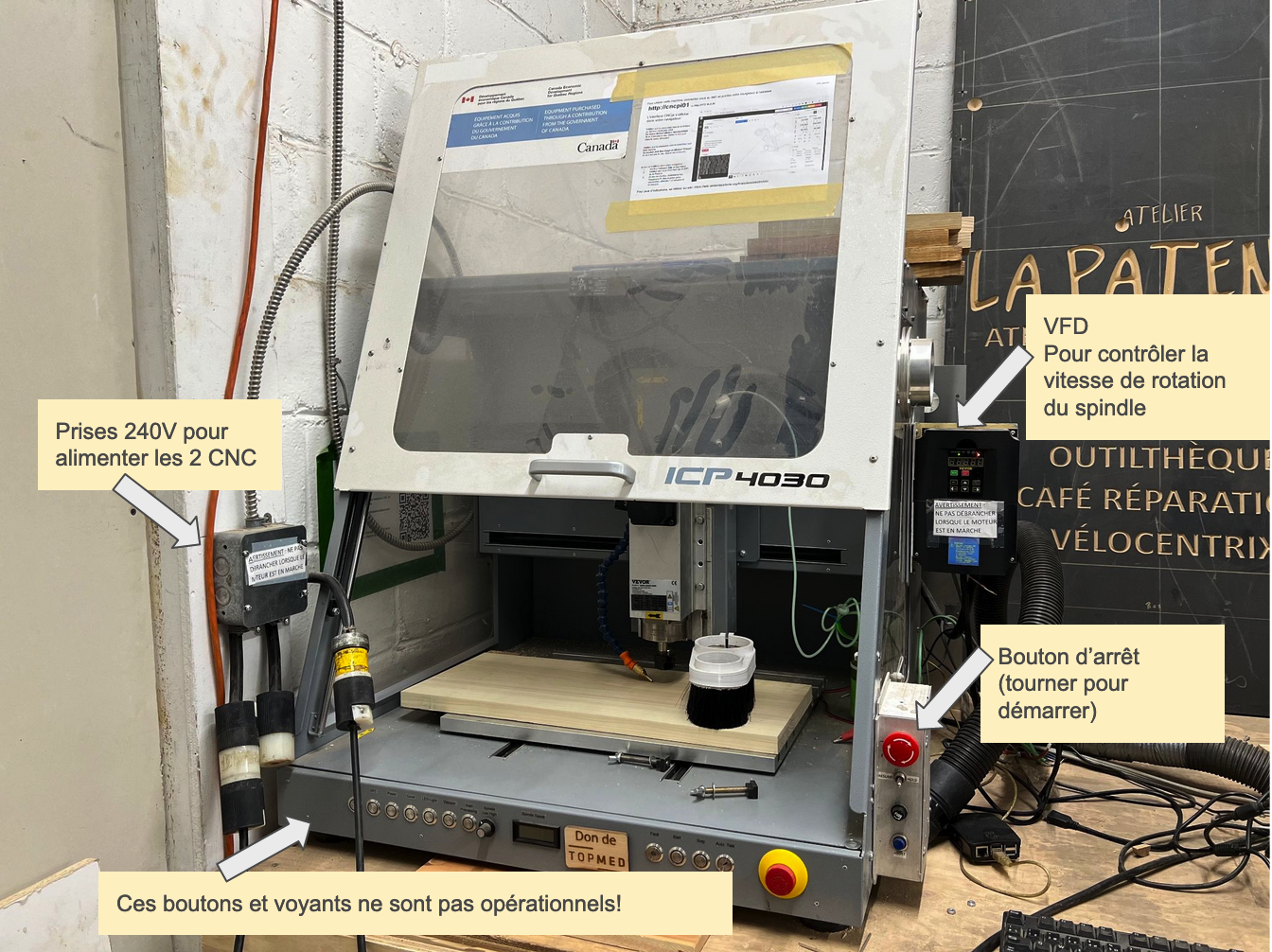

¶ Présentation des machines

| CNC de gauche | CNC de droite |

|---|---|

|

|

|

|

¶ Spécificités des CNC de la Patente

Nos CNC sont “patentées”, donc ont des limitations importantes qui obligent l'opérateur à prendre des précautions particulières pour assurer sa sécurité et éviter les bris de matériel.

Limites actuelles des CNC de la Patente

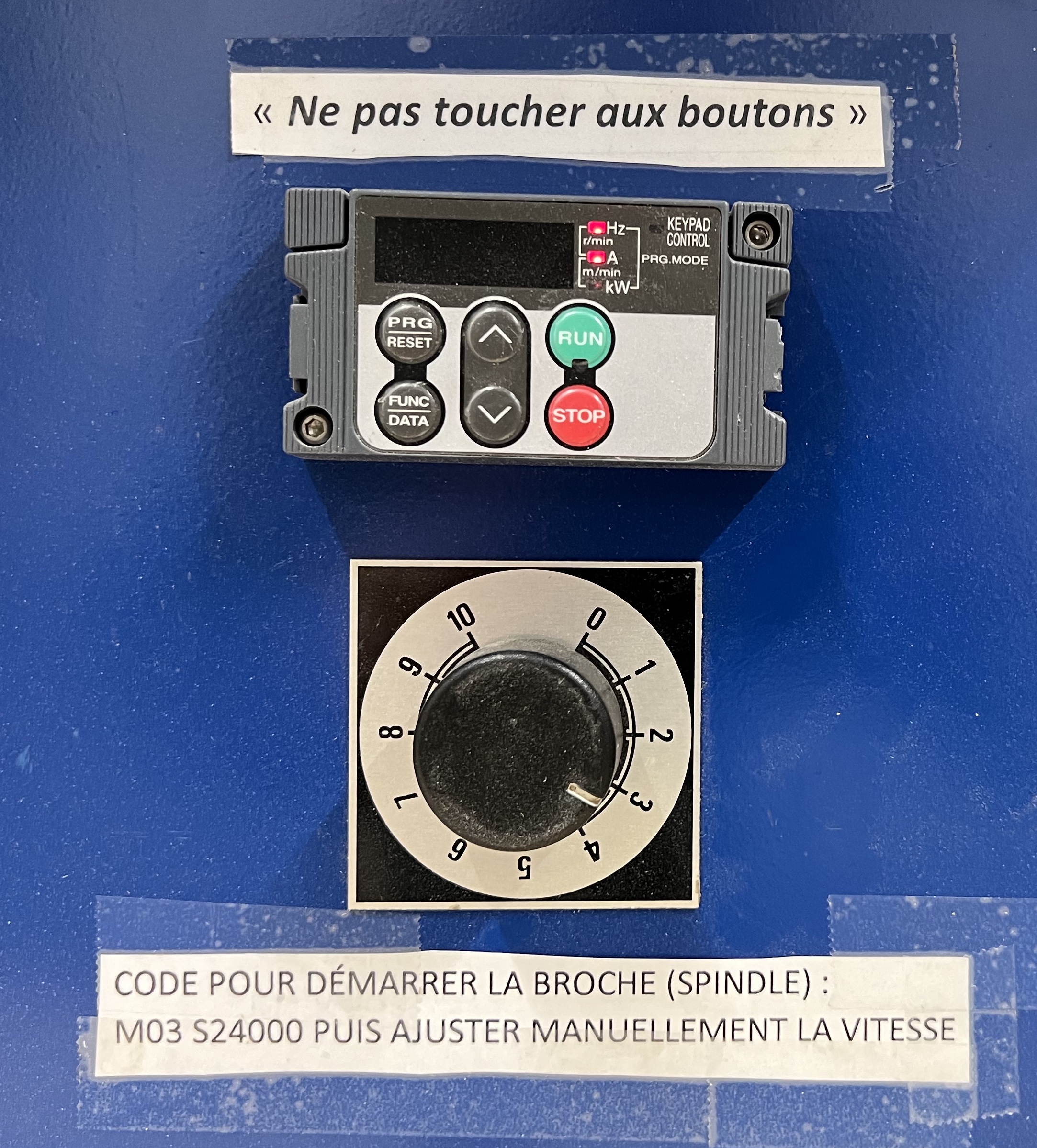

- La rotation de la broche (spindle) n'est pas contrôlée par G-code et doit être définie manuellement. Cela peut nécessiter de modifier le G-code produit par le logiciel de CAO/FAO, notamment en enlevant les lignes contenant les commandes S et M03.

- Les interrupteurs de fin de course (limit switches) sur les axes X-Y ne sont pas fonctionnels. Si on n'y prête pas attention, il est ainsi possible que le moteur continue de forcer pour tenter d'aller au-delà des limites de l'espace de travail. Il est donc important de vérifier que ces limites ne seront pas dépassées et interrompre immédiatement le travail si on entend un moteur tenter une opération impossible.

- Le contrôleur d’origine de la CNC de gauche a été remplacé par un contrôleur GRBL Arduino. Le contrôleur d’origine (compatible MACH3 ou LinuxCNC) de la CNC de droite a été complété par un contrôleur GRBL Arduino. Par conséquence, les boutons sur le devant des machines ne sont pas tous fonctionnels.

- Utiliser l'aspirateur situé sous la table pour aspirer les copeaux avec un sabot approprié lors de la coupe.

- Il n'y a en ce moment pas de bouton d'arrêt d'urgence sur la CNC de droite! (utiliser le bouton/clef ON à cet effet)

¶ Règles de sécurité

- Ne jamais s'éloigner de la machine en fonctionnement!

- Se tenir prêt à interrompre le travail en tout temps (avec le bouton d'arrêt d'urgence) en cas d'anomalie

- Fermer les capots des machines et porter des lunettes de protection lors de l'usinage

- Porter des gants de caoutchouc lors de l'usinage de métal car les particules de métal produites par usinage abîment la peau.

- Prévoir des onglets de retenue pour faire en sorte qu’aucune pièce ne puise se détacher lors de l’usinage (Fusion/fabrication).

- Utiliser un sabot approprié avec l’aspirateur pour ramasser les particules.

- En cas de difficulté, ne pas essayer de régler le problème soi-même, mais s'en référer à une personne ressource.

- Il est essentiel de ne jamais modifier les paramètres des CNC, ces changements sont mémorisés et causent des dysfonctionnements par la suite. Ceci s'applique aux paramètres des deux contrôleurs GRBL, aux paramètres du VFD de gauche et à celui de la CNC de droite.

- Ne pas tirer sur les fils ou changer les branchements.

- Les consignes de sécurité en atelier s'appliquent.

¶ Résumé des étapes de fabrication

Cet aide-mémoire reprend les étapes développées plus bas.

| Étapes | Logiciel à utiliser |

|---|---|

|

Fusion 360, FreeCAD ou équivalent Non couvert par la marche à suivre ci-dessous. |

|

Éditeur de texte (p.ex. Notepad++)

|

|

CNCjs, soit en local sur sa machine connectée par USB au contrôleur, soit via connexion WiFi sur navigateur web (voir ci-dessous). |

|

|

|

CNCjs

|

|

|

|

CNCjs

|

|

|

|

Une fois que toutes les étapes ci-dessus ont bien été effectuées

|

CNCjs

|

¶ Procédure détaillée

Les étapes du tableau ci-dessus sont ici reprises en plus de détail.

¶ Chargement du G-code

Toujours vérifier le G-code obtenu par Fusion avant d'aller plus loin. Porter particulièrement attention aux déplacement initiaux de l'outil.

Si on utilise la CNC de droite, il convient de taper

M03 S24000sur la console de CNCjs après avoir enlevé les commandes M03 et S du fichier G-code. On peut aussi spécifier cette vitesse directement dans le logiciel CNCjs pour que le G-code soit bon.

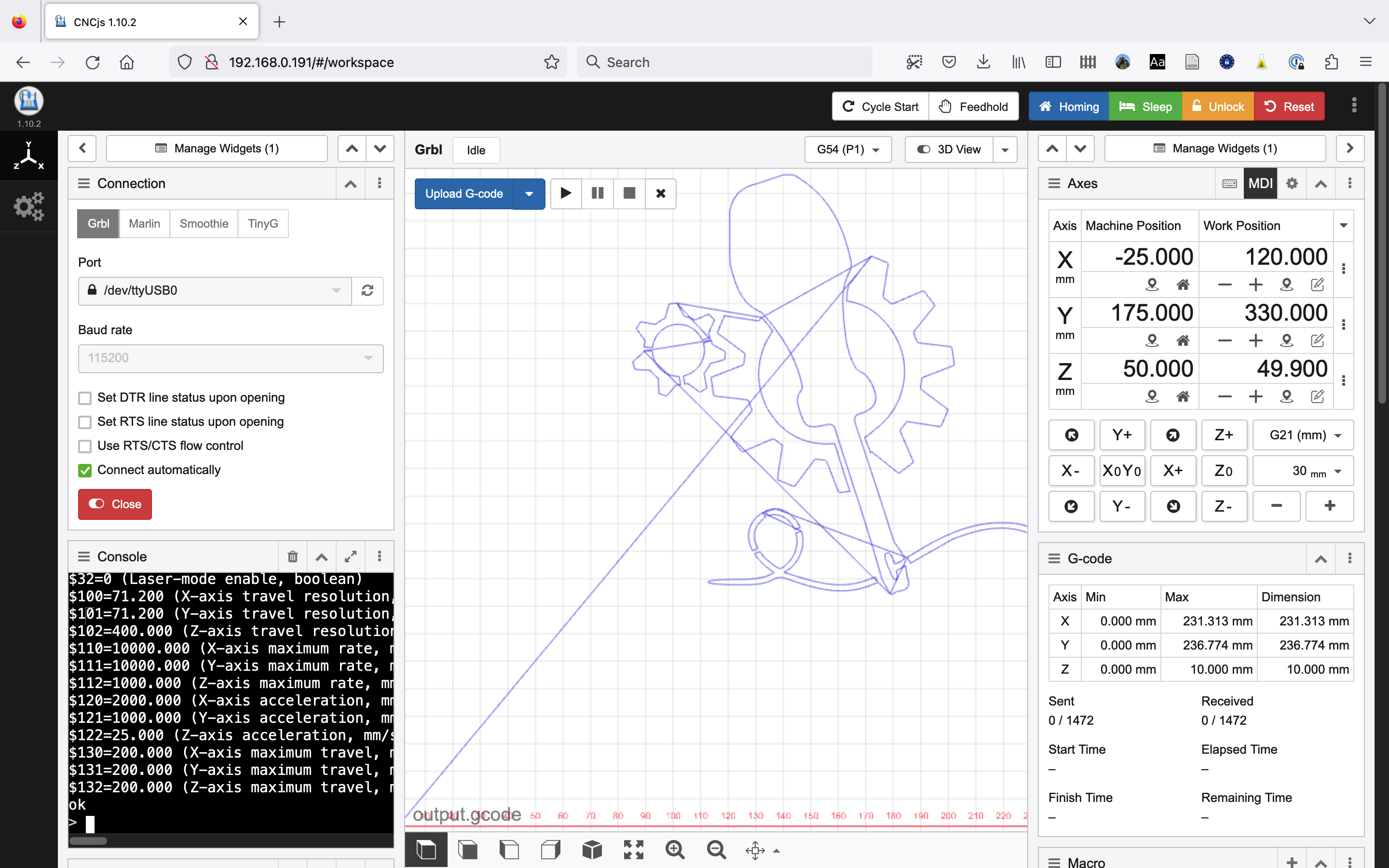

Pour charger le G-code obtenu de Fusion ou FreeCAD et piloter les CNC, on utilise le logiciel CNCjs. Il y a deux options pour cette étape, chacune avec des avantages et des inconvénients:

- Option 1: Connecter un ordinateur directement aux contrôleurs GRBL (par USB)

- Ceci peut se faire soit avec l'ordinateur situé près des CNC, soit avec sa propre machine

- Le logiciel CNCjs doit être installé sur cet ordinateur

- La connexion à la machine se fait via un câble USB

- Attention : il y a un risque d’interférences sur le câble USB de la CNC de gauche. Il est possible d’utiliser un isolateur USB pour palier à ce risque.

- Option 2: Se connecter à l'interface de contrôle via WiFi

- Cette option utilise un Raspberry Pi qui fait office d'interface entre votre ordinateur et le contrôleur GRBL

- CNCjs est installé sur le Raspberry Pi, il n'est pas nécessaire de l'installer sur votre ordinateur

- Vu qu'il n'y a pas de connexion physique entre l'ordinateur utilisé et la CNC, il n'y a donc aucun risque de choc électrique dans cette configuration. En revanche, la connexion WiFi peut être instable, ce qui peut interrompre inopinément un travail en cours, surtout si celui-ci est de longue durée.

¶ Connexion à l'interface de contrôle (CNCjs) via USB (option 1)

Simplement connecter l'ordinateur au câble USB correspondant à la CNC que l'on souhaite utiliser et démarrer le logiciel CNCjs.

Si rien n'apparaît dans le menu “Port”, cliquer sur les petites flèches pour rafraîchir la liste. En principe, le logiciel choisit automatiquement le port adéquat.

Cliquer sur le bouton bleu pour ouvrir la connexion au contrôleur. Après quelques secondes, les paramètres de GRBL s'affichent dans la console (arrière-plan noir).

Ne jamais modifier les paramètres de GRBL, car cela entrainera le disfonctionnement des CNC. Pour référence, les paramètres des deux machines sont disponibles ici et là (état avril 2025). AJOUTER LES LIENS

Ne pas utiliser les paramètres par défaut de GRBL. Il est nécessaire de tenir compte des paramètres $110 à $112 ainsi que des paramètres $130 à $132 au niveau du logiciel de FAO.

Laisser les câbles USB branchées aux contrôleurs GRBL (les câbles restent attachés aux machines)!

Il faut noter que les contrôleurs GRBL sont alimentés par le câble USB. Ils sont donc remis à zéro lors de chaque débranchement. Ceci signifie qu'il peut être nécessaire de reconfigurer les coordonnées de travail après un tel débranchement. C’est également utile pour réinitialiser les contrôleurs.

¶ Connexion à l'interface de contrôle (CNCjs) via WiFi (option 2)

Vérifier que les Raspberry Pi sont bien connectés aux contrôleurs GRBL par câble USB et alimentés.

Utiliser un navigateur web pour se connecter au logiciel CNCjs qui permet de contrôler les machines. Les adresses de connexion sont

- Machine de gauche: http://cncpi01.atelierlapatente.local (ou directement sur l' adresse IP http://172.16.0.26)

- Machine de droite: http://cncpi02.atelierlapatente.local (ou directement sur l' adresse IP http://172.16.0.25)

L'interface suivante devrait s'afficher dans votre navigateur:

¶ Quelques consignes:

- Vérifiez que la connexion vers le contrôleur se fait bien via le port USB. Le menu “Port” devrait afficher /dev/tty/USB0. Si ce n’est pas le cas, choisir le bon port dans le menu déroulant.

- Vérifiez que la connexion vers le contrôleur soit bien ouverte. Le bouton en bas du module “Connection” doit être rouge et afficher “Close”. Si ce n’est pas le cas, cliquer sur le bouton.

- Si la machine ne répond pas, essayez de fermer la connexion (cliquer sur le bouton “Close”) et la ré-ouvrir.

¶ Si rien ne s’affiche dans votre navigateur:

- Vérifiez l’adresse (http et non https)

- Vérifiez que vous êtes bien sur le WiFi de la Patente

- Si rien ne va plus, redémarrer les Raspberry Pi: déconnecter leur câble d'alimentation, attendre 1-2 minutes et ré-essayer.

Voir aussi: marche à suivre pour installer CNCjs sur un Raspberry Pi

¶ Fixation de la pièce à usiner

Fixer solidement la pièce à usiner sur le plateau de la CNC.

De préférence, utiliser des boulons qui traversent la pièce et se fixent sur les rainures du plateau. Par exemple, sur la CNC de droite, une pièce de 33 po de large libère deux bandes de 2 po de chaque côté pour les boulons de fixations. La pièce doit avoir une épaisseur suffisante pour éviter les vibrations.

Utiliser une plaque sacrificielle au-dessous de la pièce à usiner si la fraise peut traverser la pièce (par exemple découpe de contour). Dans ce cas, prévoir des onglets de retenue pour les pièces détachables.

¶ Positionner la broche et définir les axes et position de travail

Positionner manuellement la broche (spindle) à l'origine du système d'axes de travail (WCS, pour Work Coordinate System) prévu dans le G-code de la pièce à usiner, le tout avec la broche (spindle) à bonne distance de la surface de la pièce à usiner.

L'origine peut être au centre de la pièce, sur l'un des coins de la pièce à usiner, mais à quelques mm des butées de fin de course. Le point d'origine choisi devra être le même que celui qui a été choisi dans le logiciel de FAO.

Attention à s'assurer que le portique de la CNC de droite est bien à l'équerre. Ceci peut se faire en poussant le portique jusqu'aux butées de fin de course des deux côtés du portique.

Cette opération peut se faire manuellement tant que les CNC sont éteintes. Une fois que les moteurs sont enclenchés, il est impossible de déplacer l'outil manuellement, on peut alors utiliser la contrôle manuelle de déplacement de CNCjs.

Les CNC utilisent le système de coordonnées de la main droite: le pouce pour +X (vers la droite), l'index pour +Y (vers l’arrière) et le majeur pour +Z (vers le haut).

Une fois que la broche est placée à l'origine désirée, dans CNCjs, utiliser la fonction Axes/Position de travail, définir comme zéro de travail.

La colonne Position de la machine n'est pas utilisée.

¶ Démarrer les CNC

Brancher la machine sur la prise 240V et mettre l'interrupteur sur ON. Un bruit sourd indique que les moteurs des axes sont activés.

Le VFD (Variable Frequency Drive, pour contrôler la vitesse de rotation du spindle) de la CNC de gauche doit être branché séparément sur le 240V.

Le VFD ne doit jamais être débranché lorsque le spindle est en rotation! Le courant induit par la rotation par inertie de l'outil peut causer des dommages irréversibles.

La broche (spindle) de gauche est limité à 18000 RPM (300 Hz), mais son VFD peut l’entrainer à 24000 RPM (400 Hz) ce qui risquerait de causer des dommages. Ne jamais changer les paramètres du VFD qui limitent la vitesse

¶ Simulation sur machine des opérations d'usinage

Fermer délicatement le capot (ne pas laisser tomber celui de la machine de droite) puis charger et exécuter le fichier G-code dans CNCjs, avec ou sans l’outil inséré dans le spindle et en gardant ce dernier à bonne distance de la pièce à usiner.

Soyez prêt à stopper immédiatement la CNC avec le bouton d'arrêt d'urgence en cas de bruit anormal. Ce sera le cas par exemple si la CNC frappe une butée de fin de course ou tout autre obstacle.

Porter tout particulièrement attention aux déplacement verticaux (axe des Z), vérifier notamment que la machine ne tentera pas de pénétrer dans la pièce avant de démarrer, etc.

¶ Installation de l'outil de coupe et définition du Z0

Une fois qu'on est satisfait que le G-code est correct, on peut installer un outil et préparer la machine pour l'usinage final.

Choisir et installer un collet de la taille correspondant à l'axe de l'outil désiré dans le porte-outil du spindle, puis y installer l'outil et serrer le tout. Il y a un ensemble de collets métriques et un ensemble impérial.

Ajuster la hauteur de l'outil au-dessus de la pièce en faisant glisser une feuille de papier entre le bout de l'outil et la surface de la pièce tout en variant la hauteur du spindle avec les boutons Z+ et Z- dans CNCjs. Attention à diminuer le pas de déplacement plus on se rapproche de la pièce: commencer avec quelques cm, puis mm, puis dizaines de mm.

Une fois que la broche est placée à la hauteur désirée, dans CNCjs, utiliser la fonction Axes/Position de travail, définir comme zéro de travail pour définir le Z0.

Remonter enfin le spindle avec Z+ pour dégager la pièce.

¶ Démarrer l'usinage

On est enfin prêt à usiner!

Installer le ramasse-poussière et démarrer l'aspirateur.

En raison du bruit des machines, il est bienvenu de planifier les opérations longues lorsqu'il n'y a pas d'autres activités à proximité des CNC.

¶ Lubrification

Lorsqu'on usine du métal, sur la CNC de gauche, brancher l'air comprimé sur le système de lubrification. L'usinage du métal produit de fines particules métalliques qui pénètrent dans la peau, d'où l'importance des gants, de l'aspiration et du nettoyage.

Attention à vérifier qu'il reste suffisamment de mélange lubrifiant dans le réservoir.

En principe, la buse est réglée pour vaporiser une petite quantité de produit. Si nécessaire, utiliser les pas de vis pour varier la quantité de produit vaporisé. On peut utiliser pour cela un morceau de carton et vérifier qu'une brume légère et constante de produit soit vaporisé (visible sur le carton mais pas de gouttes).

¶ Choisir la vitesse de rotation

¶

| CNC de gauche | CNC de droite |

|---|---|

|

|

|

|

Porter des lunettes de protection et fermer le capot, puis charger et exécuter le fichier G-code dans CNCjs.

Restez prêt en tout temps à stopper la CNC avec le bouton d'arrêt en cas d'anomalie!

Ne vous éloignez pas de la machine en fonctionnement!